Das Rattern einer Nähmaschine. Das ist das erste, was mir einfällt, wenn ich meinen neuen 3D-Drucker beim Drucken von Details höre. Anderes erinnert fast an das Fiepsen alter Modems oder an Jahrmarktdrehorgeln.

Aber von vorne: dank der VG-Wort-Nachzahlung fühlte ich mich ermutigt, rund 300 Euro in die Hand zu nehmen und einen Anycubic [Prusa] i3 Ultrabase zu erstehen. Das ist ein Bausatz, nicht ganz so komfortabel wie der etwas teurere Anycubic i3 Mega, hergestellt vermutlich in China, und wenn ich das richtig verstehe, ein evolutionärer Nachfolger der RepRaps, also der Drucker, die sich (minus Metallteile und Platinen …) selbst drucken können.

Den Drucker aufzubauen, dauerte gut einen Tag – angeliefert wird er kompakt verpackt in einer Kiste mit diversem Werkzeug, einer Rolle Filament und den Bauteilen, die nach Anleitung Schritt für Schritt zusammengepuzzelt werden müssen. Neben vielen Acrylzuschnitten, die erst von Schutzfolie befreit werden müssen, sind dies einige Metallstangen, Motoren, der bereits zusammengebaute Druckkopf, zwei Platinen, einen Netzteil und die „Ultrabase“, eine beheizte Glasplatte.

Trotz der halbwegs nachvollziehbaren Anleitung ist das nicht IKEA, sondern etwas fieselig. Und dann soll alles auch noch möglichst präzise zusammengebaut werden, um nachher auch gute Druckergebnisse zu erzielen. Die Acrylteile werden mit Schrauben, die eingekantet sind, zusammengehalten; die Verkabelung der diversen Heizelemente, Lüfter, Motoren, Abstandssensoren muss ebenfalls durchgeführt werden. Also: gut ein Tag Arbeit für jemand, der das sonst eher nicht macht, und dann stand der Anycubic im Wohnzimmer.

Das war kurz vor Silvester; in Betrieb genommen haben wir ihn erst am Neujahrstag. Vor der Inbetriebnahme stand eine weitere Fieselarbeit: das Justieren der Druckplatte, das von Hand (mit Hilfe eines Blattes Papiers und diverser Stellschrauben) vorgenommen werden muss. Schließlich noch das Einlegen des Druckmaterials (auch das nicht ganz einfach), ein paar Testdrucke, um die Druckdüse zu justieren (per Stellschraube, von Hand) und schon kann’s losgehen.

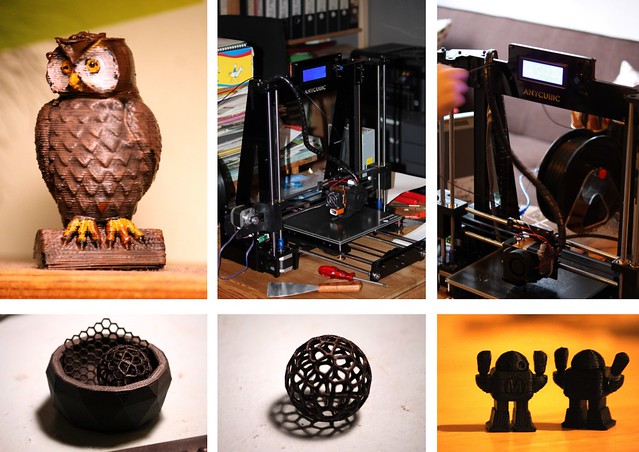

Oder auch nicht: Während die zum Test gedruckten Eulen bis fast zum Schluss standhaft blieben und sich drucken ließen, produzierten die nächsten Versuche allesamt größere Mengen Müll. Rückblickend würde ich sagen: eine Kombination aus Problemen mit der Druckdüse und der Tatsache, dass die Haftwirkung der beheizten Druckplatte nicht ganz das Versprochene erreichte. Das führte dann immer wieder zu Abbrüchen, verrutschenden Dingen und eben Ausschuss.

Inzwischen klappt es recht gut – die Düse hat sich nach einer Ruhepause mehr oder weniger selbst gereinigt, gegen die zu geringe Haftwirkung der Platte half, nach einigen Experimenten mit der Drucktemperatur und Parametern der mitgelieferten Software Cura (15.04.6), dann schließlich ein Tipp aus dem Internet: Klebestift. Sieht unschön aus, hilft aber auch bei komplizierten Modellen, diese fest zu halten.

Während R. (8) den Drucker vor allem als Produktionsmittel für Miniroboter ansieht, hat Z. (12) eine ganze Reihe von Füchsen und Eulen auf Thingiverse gefunden, gedruckt und mit Acrylfarben bemalt. Ich wiederum hätte mir in den Worten meiner Kinder lieber einen Apfelschüsseldrucker kaufen sollen; sprich: diverse geometrische Formen aus dem Netz, eine in der 3D-Software Blender selbst schnell zusammengeklickte kleine Schüssel, eine Vase – allerdings bisher alles eher in Miniaturformaten, da die Druckdauer vom Volumen abhängt und ein doppelt so hohes Objekt eben gleich achtmal so lange gedruckt (und beaufsichtigt) werden will.

Dass mit dem kubisch wachsenden Druckdauer habe ich inzwischen gelernt, aber das ist nicht das einzige, was mir erst beim Selbst-Ausprobieren bewusst wird: beispielsweise haben meine Drucke doch eine sehr deutliche Linienstruktur der einzelnen Schichten – das ginge mit noch besser eingestellten Druckparametern und einem noch akkurater aufgebauten Drucker möglicherweise besser. Der eingesetzte Kunststoff PLA (ein Polymer aus Milchsäure) muss zum Verarbeiten auf etwa 200 °C erhitzt werden – multipliziert mit der Druckzeit sind das deutliche Energieverbräuche, denke ich. Und nicht alles lässt sich gleich gut drucken: Formen, die überhängen, sind beispielsweise nur begrenzt druckbar. Und das sind bei näherem Hinsehen dann doch sehr viele. Innen werden die gedruckten Teile – je nach Einstellung – mit einer Art 3D-Schraffur gefüllt, sind auch deswegen sehr leicht.

Theoretisch kann der Drucker auch z.B. Legosteine nachmachen – die entsprechenden Dateien sind problemlos zu finden. Aber auch hier ist es dann die fehlende Akkuratheit, die der tatsächlichen Kombination gedruckter Teile mit bestehendem Lego im Weg steht. [Update: oder es liegt an der verwendeten Slicer-Software, Cura] Und manches andere finde ich zwar theoretisch spannend (weil es in anderen Verfahren kaum herstellbar ist), praktisch klappte der Druck aber bisher nicht oder es fehlte der Mut, das auszuprobieren: etwa in einem Druck produzierte Ketten, Gelenke, „Stoffe“

Einiges von den Begrenzungen liegt an dem einfachen Anycubic-Modell, anders scheint mir aber doch dem System 3D-Druck immanent zu sein. Größere Formen brauchen auch bei schnelleren Druckern ihre Zeit. Neben Spielereien und dekorativen Artikeln (und möglicherweise, wenn Sprödigkeit des Kunststoffs und fehlende Genauigkeit des Drucks es zulassen, dem einen oder anderen Ersatzteil) lassen sich aktuell nur wenige Beispiele für 3D-Druck mit einem tatsächlichen Nutzwert für den Privathaushalt finden. Von den Science-Fiction-Visionen eines Universalreplikators oder einer Bootstraping-Open-Source-Hardware sind wir doch noch ein ganzes Stück weit entfernt.

Warum blogge ich das? Als kleiner Erfahrungsbericht und Blick auf das praktische Wissen, dass sich beim konkreten Umgang mit einer neuen Technologie erst ergibt.

Danke für deinen Bericht.

Ich habe mit der geringen Haftwirkung der Platte noch zu kämpfen. Wie kommt der Klebestift zum Einsatz?

Wenn es mal druckt, kann ich doch nichts mehr kleben?

Vor dem Druck eine dünne Schicht Klebestift auf die Glasplatte auftragen – ist eher eklig, hält aber meist.